تعود أصول مصطلح الحاشية إلى صناعة النسيج حيث تُطوى حافة القماش مرة أخرى على نفسها ثم تُغلق بعد ذلك.في الصفائح المعدنية يعني هدب ثني المعدن على نفسه.عند العمل باستخدام أداة ضغط الفرامل ، يتم دائمًا إنشاء الحواف في عملية من خطوتين:

قم بإنشاء منحنى باستخدام أداة الزاوية الحادة في المعدن ، يفضل 30 درجة ولكن 45 درجة ستعمل في بعض الظروف.

ضع الانحناء الحاد أسفل شريط التسطيح واستخدم ضغطًا كافيًا لإنهاء إغلاق المنحنى.

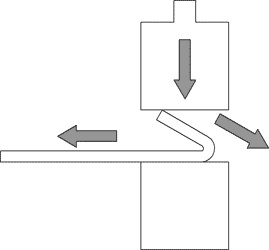

تتم الخطوة الأولى بنفس طريقة أي منحنى زاوية حاد منتظم.تتطلب المرحلة الثانية من عملية الحشو بعض المعرفة الإضافية من جانب مشغل مكبس الفرامل ومصمم الأدوات لأن زاوية الصفائح المعدنية ، يريد شريط التسوية الانزلاق لأسفل وبعيدًا عن الصفائح المعدنية.بالإضافة إلى أن قطعة العمل تريد أن تنزلق من بين القضبان.تُعرف هاتان القوتان باسم قوى الدفع.

رسم توضيحي لقوى الدفع من الصفائح المعدنية من Hemming

يتطلب ذلك تصميم قالب التسطيح لتحمل قوى الدفع والبقاء مسطحًا.بالإضافة إلى ذلك ، يتطلب الأمر أن يضع المشغل قوة أمامية ضد الصفائح المعدنية لمنعه من الانزلاق خارج القالب.تظهر هذه القوى بشكل بارز على قطع العمل السميكة ذات الحواف القصيرة.مع وضع هذه العوامل في الاعتبار ، دعونا نفحص ثلاثة من أكثر الأشكال شيوعًا لإعدادات الحشو والأدوات المتاحة لمكابح الضغط.

إعداد متعدد الأدوات ، الأدوات الحادة ، قالب التسطيح

أبسط شكل من أشكال الإعداد هو الجمع بين إعدادين مختلفين.الأول هو الإعداد الحاد ، حيث يتم إنشاء منحنى 30 درجة باستخدام الأدوات القياسية.بمجرد إجراء الانحناء الأول ، يتم نقل الجزء إلى جهاز آخر ، أو يتم وضع إعداد جديد في الأصل.الإعداد الثاني هو شريط تسطيح بسيط.يتم وضع الانحناء أسفل شريط التسوية ويتم إغلاقه.لا يتطلب هذا الإعداد أي أدوات خاصة وقد يكون مفضلًا للتشغيل القصير أو النماذج الأولية أو محلات العمل التي ستحتاج إلى تشكيل مجموعة متنوعة من أطوال الحواف.كقطع فردية من أدوات ضغط الفرامل ، فإن الأدوات الحادة وشريط التسطيح متعدد الاستخدامات للغاية ، ويضيفان قيمة خارج الحاشية.يعد السحب إلى هذا النظام من المتطلبات الواضحة لاثنين من الإعدادات الفريدة ، بالإضافة إلى عدم وجود تحكم في الدفع في عملية التسطيح.

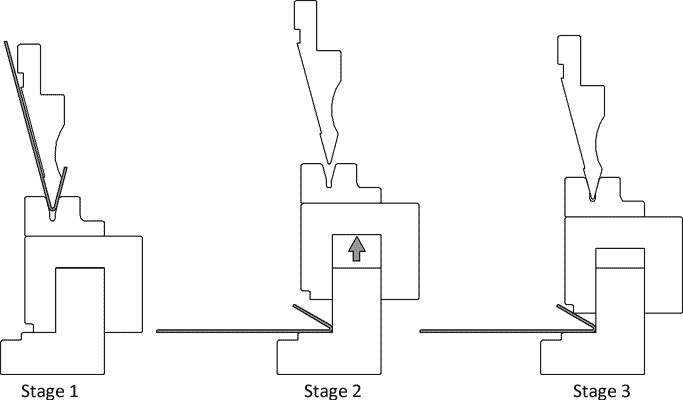

مجموعة تخريم وتشكيل على مرحلتين

يعمل القالب ذو المرحلتين باستخدام قالب ذو قناة عميقة ولكمة سيف حادة.يستخدم الانحناء الأول القناة على أنها فتحة في الهواء من المنعطف.في المرحلة الثانية ، تنزلق المثقاب إلى القناة حيث يتم إغلاق المثقاب ويتم استخدام حافة المثقاب لتسوية الصفائح المعدنية.يؤدي وضع الثقب داخل قناة القالب إلى إعادة توجيه قوة الدفع إلى القالب ، والذي يمكن تأمينه بسهولة أكبر من الثقب نفسه.عيب هذا النوع من القوالب هو أنه يتطلب عمليا تحكم CNC.نظرًا للاختلاف في الارتفاع بين حد المرحلتين الأولى والثانية ، فإن الضبط يدويًا سيستغرق وقتًا طويلاً.بالإضافة إلى ذلك ، يمكن فصل هذا النوع من القوالب بسهولة عن الحمولة الزائدة ، مما يعزز الحاجة إلى أجهزة أمان يتم التحكم فيها بواسطة الكمبيوتر.

ثلاث مراحل تخريم وتموت

الشكل الآخر الأكثر شيوعًا للأدوات المصممة خصيصًا لإنشاء الحواف هو ثلاث مراحل ، أو نوع الأكورديون لكمة وموت.تقع الفتحة v أعلى وسادة محملة بنابض ، والتي تقع فوق وسادة سفلية.في المرحلة الأولى ، يتم إنشاء الانحناء الحاد في الفتحة v بعد ضغط الزنبرك وتثبيت الوسادة العلوية على الوسادة السفلية.في المرحلة الثانية ، يتم سحب الكبش العلوي وتعيده الينابيع الموجودة بين الوسادة العلوية والسفلية إلى موضعها الأصلي.ثم يتم وضع اللوح المعدني بين الوسادة العلوية والسفلية ويتم إغلاق المثقاب لأسفل لنقل الحمولة عبر القالب v.يتم إعطاء راحة خاصة لـ v die للسماح لهذه الأداة بتفاعل الأداة.يمنع الموجه بين الوسادة العلوية والسفلية قوى الدفع من التأثير على باقي الأدوات.يمنح القالب السفلي أيضًا المشغل شيئًا لدفع قطعة العمل لمنع الصفائح المعدنية من الانزلاق.هذه الأداة مفضلة للمكابح الميكانيكية وغير CNC لأن الاختلاف في ارتفاعات السكتة الدماغية صغير جدًا ، مما يجعل الضبط أقل استهلاكا للوقت.يتيح لك هذا الإعداد أيضًا استخدام لكمة حادة قياسية.

الحمولة المطلوبة للهيمينغ

ستعتمد الحمولة المطلوبة للتطويق على قوة المادة الخاصة بك وسمكها والأهم من ذلك نوع الحاشية التي ترغب في تشكيلها.لا يتطلب القطرة المسيلة للدموع والحواف المفتوحة نفس الحمولة التي تتطلبها الحاشية المسطحة.هذا لأنك تقوم فقط بتغيير نصف القطر الداخلي إلى الحد الأدنى ، فأنت في الأساس تستمر في الانحناء بعد 30 درجة.عندما تقوم بتسطيح المعدن فإنك تقوم بتشكيل تجعيد وإزالة نصف القطر الداخلي.أنت الآن تقوم بتشكيل المعدن بدلاً من مجرد ثنيه.أدناه يمكنك رؤية مخطط حمولة حمولة الفولاذ المدلفن على البارد.

يستخدم لهيمس

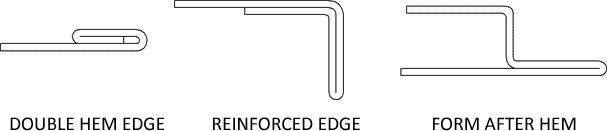

يتم استخدام Hems بشكل شائع لإعادة فرض وإخفاء العيوب وتوفير حافة أكثر أمانًا للتعامل معها.عندما يستدعي التصميم أمانًا ، فإن التكلفة الإضافية للمواد ومعالجة الحافة غالبًا ما تكون أفضل من عمليات معالجة الحواف الأخرى.يجب أن ينظر المصممون إلى ما وراء حافة واحدة صغيرة مسطحة لمعالجة الحواف.يمكن أن تؤدي مضاعفة الحافة إلى إنشاء حافة آمنة تمامًا ليتم التعامل معها دون مراعاة جودة الحافة الأولية.يمكن أن تؤدي إضافة حافة في "منتصف" ملف تعريف الانحناء إلى فتح الأبواب لمجموعة متنوعة من الملامح غير الممكنة بدون أدوات التثبيت أو اللحام.حتى بدون آلات خياطة متطورة ، يمكن أن يؤدي الجمع بين اثنين من الأطراف إلى إنشاء وصلات قوية وضيقة مع تثبيت بسيط أو ضئيل.يمكن استخدام Hems لمضاعفة سمك المعدن بشكل استراتيجي في مناطق من جزء قد تتطلب دعمًا إضافيًا.يجب دائمًا إغلاق الحشائش المستخدمة في صناعة الخدمات الغذائية للأغراض الصحية (من الصعب جدًا تنظيفها داخل الفتحة).

حافة مزدوجة - حاشية وثني معدني مزدوج السماكة للدعم - باستخدام حافة لإنشاء توصيفات متقدمة

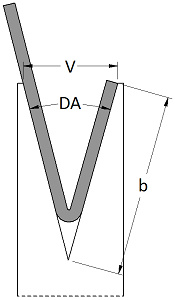

تحديد الأنماط المسطحة للهيم

لا يتم حساب النمط المسطح للحاشية بنفس طريقة الانحناء النموذجي.هذا يرجع إلى حقيقة أن عوامل مثل الانتكاس الخارجي والعامل K تصبح عديمة الفائدة حيث تتحرك قمة الانحناء إلى ما لا نهاية.محاولة حساب البدل لتنحنح مثل هذا سيؤدي فقط إلى الإحباط.وبدلاً من ذلك ، يتم استخدام قاعدة أساسية تبلغ 43٪ من سماكة المادة عند حساب البدل.على سبيل المثال إذا كانت مادتنا .0598 "ونريد تحقيق هدب 1/2" ، فسنأخذ 43٪ من .0598 ، .0257 ونضيف ذلك إلى 1/2 "ويعطينا 0.5257".وبالتالي يجب أن نترك 0.5257 "في نهاية النموذج المسطح لتحقيق هدب 1/2".وتجدر الإشارة إلى أن هذه القاعدة العامة ليست دقيقة بنسبة 100٪.إذا كنت مهتمًا بإنشاء حافة عالية الدقة ، فيجب عليك دائمًا ثني قطعة عينة وقياس تخطيطاتك وضبطها.من الحكمة القيام بذلك لموادك المعتادة وإنشاء مخطط للرجوع إليه في المستقبل.الحد الأدنى لحجم أو طول الحاشية سيحدد ب الفتح الخامس لموتك.سيكون من الحكمة التحقق من طول الحاشية بعد الانحناء لأن الخطوة الأخيرة لتسطيح المعدن يمكن أن تكون غير متوقعة بعض الشيء من حيث كيفية تمدده وتسويته.يجب أن يجعلك استخدام الحد الأدنى القياسي لطول الحافة قريبًا بدرجة كافية لمعظم التطبيقات.تذكر مخطط قوة الانحناء الجوي ، فإن الحد الأدنى لطول الشفة لأداة حادة هو:

الوقت ما بعد: 27 أغسطس - 2021