التصميم الأساسي للمغناطيس

تم تصميم آلة Magnabend كمغناطيس قوي للتيار المستمر مع دورة عمل محدودة.

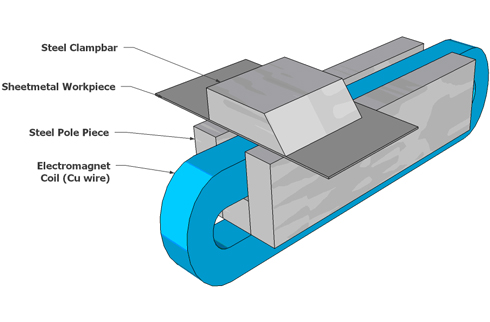

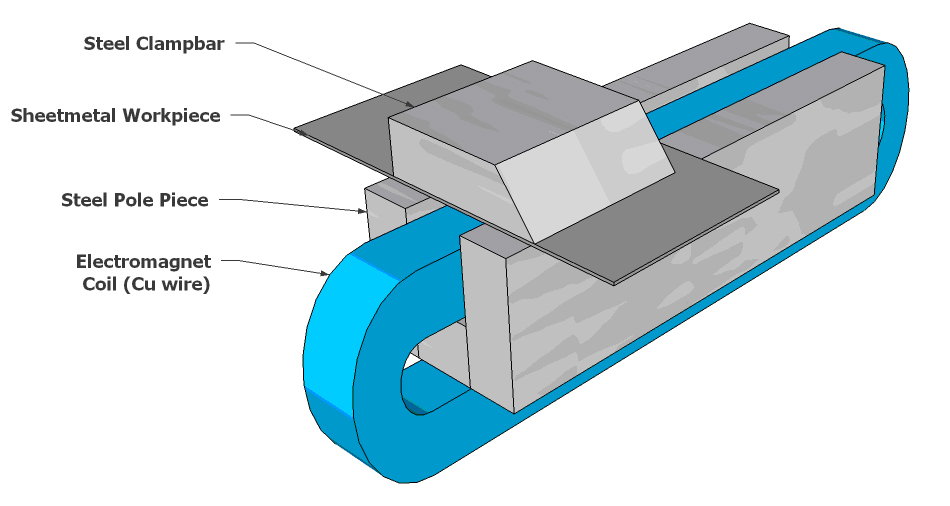

تتكون الماكينة من 3 اجزاء اساسية: -

جسم المغناطيس الذي يشكل قاعدة الآلة ويحتوي على ملف مغناطيسي كهربائي.

شريط المشبك الذي يوفر مسارًا للتدفق المغناطيسي بين أقطاب قاعدة المغناطيس ، وبالتالي يثبت قطعة العمل ذات الألواح المعدنية.

شعاع الانحناء الذي يتمحور حول الحافة الأمامية لجسم المغناطيس ويوفر وسيلة لتطبيق قوة الانحناء على قطعة العمل.

نموذج 3D:

يوجد أدناه رسم ثلاثي الأبعاد يوضح الترتيب الأساسي للأجزاء في مغناطيس من النوع U:

دورة العمل

يعد مفهوم دورة العمل جانبًا مهمًا جدًا في تصميم المغناطيس الكهربائي.إذا كان التصميم يوفر دورة عمل أكثر مما هو مطلوب ، فهذا ليس هو الأمثل.يعني المزيد من دورة العمل بطبيعته أنه ستكون هناك حاجة إلى المزيد من الأسلاك النحاسية (مع ما يترتب على ذلك من تكلفة أعلى) و / أو ستكون هناك قوة تثبيت أقل متاحة.

ملحوظة: مغناطيس دورة العمل الأعلى سيكون له تبديد أقل للطاقة مما يعني أنه سيستخدم طاقة أقل وبالتالي يكون تشغيله أرخص.ومع ذلك ، نظرًا لأن المغناطيس يعمل لفترات وجيزة فقط ، فإن تكلفة الطاقة للتشغيل عادة ما تعتبر قليلة الأهمية.وبالتالي ، فإن نهج التصميم هو الحصول على أكبر قدر من تبديد الطاقة يمكنك التخلص منه من حيث عدم ارتفاع درجة حرارة لفات الملف.(هذا النهج شائع في معظم تصاميم المغناطيس الكهربائي).

تم تصميم Magnabend لدورة عمل رمزية تبلغ حوالي 25٪.

عادةً ما يستغرق الأمر 2 أو 3 ثوانٍ فقط لعمل الانحناء.سيتم بعد ذلك إيقاف تشغيل المغناطيس لمدة 8 إلى 10 ثوانٍ أخرى أثناء إعادة وضع قطعة العمل ومحاذاة استعدادًا للانحناء التالي.إذا تم تجاوز دورة العمل البالغة 25٪ ، فسيصبح المغناطيس في النهاية ساخنًا جدًا وسيرحل الحمل الزائد الحراري.لن يتلف المغناطيس ولكن سيتعين تركه يبرد لمدة 30 دقيقة قبل استخدامه مرة أخرى.

أظهرت الخبرة التشغيلية مع الآلات في الميدان أن دورة العمل بنسبة 25٪ مناسبة تمامًا للمستخدمين العاديين.في الواقع ، طلب بعض المستخدمين إصدارات اختيارية عالية الطاقة من الماكينة والتي تتمتع بقوة تثبيت أكبر على حساب دورة عمل أقل.

قوة لقط ماجنابند:

قوة تحامل عملية:

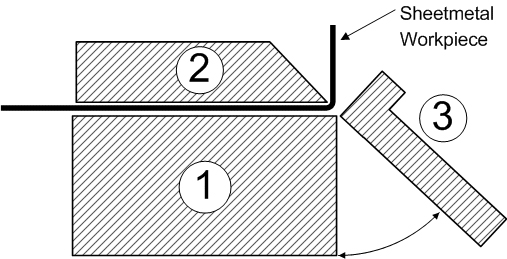

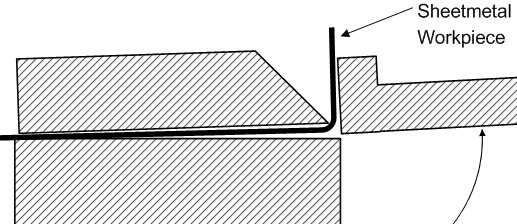

من الناحية العملية ، لا تتحقق قوة التثبيت العالية هذه إلا عندما لا تكون هناك حاجة إليها (!) ، أي عند ثني قطع العمل الفولاذية الرقيقة.عند ثني قطع العمل غير الحديدية ، ستكون القوة أقل كما هو موضح في الرسم البياني أعلاه ، و (بشكل غريب بعض الشيء) ، تكون أيضًا أقل عند ثني قطع العمل الفولاذية السميكة.هذا لأن قوة التثبيت اللازمة لعمل منحنى حاد أعلى بكثير من تلك المطلوبة لانحناء نصف القطر.إذن ما يحدث هو أنه مع استمرار الانحناء ، ترتفع الحافة الأمامية لقضيب التثبيت قليلاً ، مما يسمح لقطعة العمل بتكوين نصف قطر.

تتسبب الفجوة الهوائية الصغيرة التي تتشكل في خسارة طفيفة في قوة التثبيت ولكن القوة اللازمة لتشكيل منحنى نصف القطر قد انخفضت بشكل حاد أكثر من قوة لقط المغناطيس.وبالتالي ينتج عن وضع مستقر ولا يترك المشبك.

ما تم وصفه أعلاه هو طريقة الانحناء عندما تقترب الماكينة من حد سمكها.إذا تمت تجربة قطعة عمل أكثر سمكًا ، فبالطبع سينطلق المشبك.

يشير هذا الرسم البياني إلى أنه إذا تم إشعاع حافة الأنف للقضيب قليلاً ، بدلاً من أن يكون حادًا ، فسيتم تقليل فجوة الهواء للانحناء الكثيف.

في الواقع هذا هو الحال ، وسيكون Magnabend المصنوع بشكل صحيح مشابكًا بحافة مشعة.(الحافة المشعة هي أيضًا أقل عرضة للتلف العرضي مقارنة بالحافة الحادة).

الوضع الهامشي لفشل الانحناء:

إذا تمت محاولة الانحناء على قطعة عمل سميكة جدًا ، فستفشل الماكينة في ثنيها لأن المشبك سيرتفع ببساطة.(لحسن الحظ ، هذا لا يحدث بطريقة دراماتيكية ؛ المشبك يترك فقط يذهب بهدوء).

ومع ذلك ، إذا كان حمل الانحناء أكبر بقليل من قدرة الانحناء للمغناطيس ، فإن ما يحدث عمومًا هو أن الانحناء سيستمر ليقول حوالي 60 درجة ثم يبدأ المشبك في الانزلاق للخلف.في هذا الوضع من الفشل ، يمكن للمغناطيس أن يقاوم حمل الانحناء بشكل غير مباشر فقط عن طريق خلق احتكاك بين قطعة العمل وسرير المغناطيس.

الفرق في السُمك بين الفشل بسبب الإقلاع والفشل بسبب الانزلاق ليس كثيرًا بشكل عام.

يرجع فشل عملية الرفع إلى قيام قطعة العمل برفع الحافة الأمامية لقضيب التثبيت لأعلى.إن قوة التثبيت عند الحافة الأمامية للقضيب هي أساسًا ما يقاوم ذلك.التثبيت على الحافة الخلفية له تأثير ضئيل لأنه قريب من مكان محور المشابك.في الواقع ، فإن نصف قوة التثبيت الكلية فقط هي التي تقاوم الإقلاع.

من ناحية أخرى ، يقاوم الانزلاق قوة التثبيت الكلية ولكن فقط عن طريق الاحتكاك ، لذا فإن المقاومة الفعلية تعتمد على معامل الاحتكاك بين قطعة الشغل وسطح المغناطيس.

بالنسبة للفولاذ النظيف والجاف ، يمكن أن يصل معامل الاحتكاك إلى 0.8 ولكن إذا كان التزييت موجودًا ، فقد يصل إلى 0.2.عادةً ما يكون في مكان ما بينهما بحيث يكون الوضع الهامشي لفشل الانحناء عادةً بسبب الانزلاق ، لكن محاولات زيادة الاحتكاك على سطح المغناطيس وُجد أنها لا تستحق العناء.

قدرة السماكة:

بالنسبة لجسم مغناطيسي من النوع E بعرض 98 مم وعمق 48 مم وبفضل ملف دوران بقوة 3800 أمبير ، تبلغ سعة الانحناء الكامل الطول 1.6 مم.تنطبق هذه السماكة على كل من ألواح الصلب وألواح الألمنيوم.سيكون هناك إحكام أقل على لوح الألمنيوم ولكنه يتطلب عزم دوران أقل لثنيها بحيث يعوض ذلك بطريقة تعطي قدرة قياس مماثلة لكلا النوعين من المعدن.

يجب أن يكون هناك بعض التحذيرات بشأن قدرة الانحناء المعلنة: أهمها أن قوة الخضوع للصفائح المعدنية يمكن أن تختلف على نطاق واسع.تنطبق السعة 1.6 مم على الفولاذ بضغط إنتاج يصل إلى 250 ميجا باسكال والألمنيوم بضغط إنتاج يصل إلى 140 ميجا باسكال.

تبلغ سعة السماكة في الفولاذ المقاوم للصدأ حوالي 1.0 مم.هذه السعة أقل بكثير من معظم المعادن الأخرى لأن الفولاذ المقاوم للصدأ عادة ما يكون غير مغناطيسي ومع ذلك لديه إجهاد إنتاج مرتفع بشكل معقول.

عامل آخر هو درجة حرارة المغناطيس.إذا تم السماح للمغناطيس بأن يصبح ساخنًا ، فستكون مقاومة الملف أعلى وهذا بدوره سيؤدي إلى سحب تيار أقل مع ما يترتب على ذلك من انخفاضات الأمبير وقوة تثبيت أقل.(عادة ما يكون هذا التأثير معتدلاً تمامًا ومن غير المرجح أن يتسبب في عدم مطابقة الماكينة لمواصفاتها).

أخيرًا ، يمكن صنع Magnabends بسعة أكبر إذا كان المقطع العرضي للمغناطيس أكبر.

الوقت ما بعد: 27 أغسطس - 2021